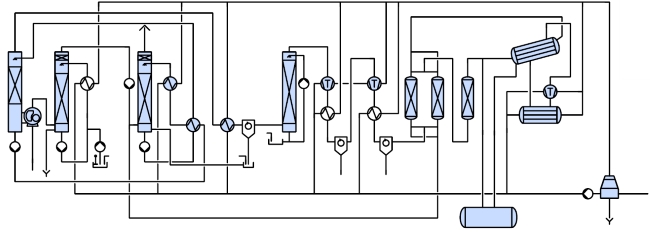

Установки производства CO2 (CBU) основаны на прямом сжигании различного углеводородного топлива : дизеля, мазута, керосина, природного газа и сжиженных углеводородных газов. Вне зависимости от типа топлива, используемого на установках производства СО2, все стадии процесса: сжигание, промывка, абсорбция, десорбция, адсорбция и разделение, гарантированно обеспечивают воспроизводство наивысшего качества готового продукта. Все генерационные установки производства Юнион Инжиниринг основаны на новейшей технологии аминоабсорбентных поглотителей, включающих NOxFlash и PUR-D узлы.

Генерационные установки основаны на абсорбции водным раствором моноэтаноламина (МЭА), содержащегося в отходящем газе CO2 с последующим нагревом этого раствора паром в ребойлере и высвобождением газообразной CO2. В процессе используется 9% раствор МЭА, что обеспечивает долговечность оборудования при достаточно высокой эффективности, за счет оптимального баланса присутствия СО2 в растворе и минимизации коррозионного воздействия МЭА.

NOxFlash технология представляет собой инновационную разработку, получившую широкое практическое применение, начиная с 2006 года и доказавшее оправданность своего внедрения. Среди прочих достоинств NOxFlash технология дала возможность уйти от использования традиционной схемы промывки с использованием раствора перманганата калия (КПМ), обеспечив тем самым снижение производственных затрат и вредного воздействия на окружающую среду. Кроме того, NOxFlash система проявила себя как надежное средство для снижения остаточного содержания бензола в готовом продукте.

Технология PUR-D представляет собой заключительную стадию очистки, оформлена в виде дистилляционной колонны, позволяющей отделять и удалять неконденсируемые газы, понижая тем самым остаточное содержание O2 в конечном продукте до величины не превышающей 5 ppm (объемн.) при объемной доле CO2 не менее 99,99%. Электрическая систем установки рекуперации CO2 состоит из децентрализованной электронной панели управления и силового шкафа низкого напряжения. Соответствующая последнему слову техники электронная панель управления, позволяет отслеживать и управлять работой установки в меню цветного сенсорного монитора, обеспечивающего простой доступ и бесперебойную эксплуатацию. Установка запускается автоматически в последовательности, и автоматически же поддерживает режим работы. Весь процесс легко отслеживается на мониторе операторской панели, отражая состояние приводов, показания всех датчиков и аварийных сигналов, которые также имеют звуковое сопровождение. Все, установленные на узлах, приборы КИП и А поставляются расключенными на заводе изготовителе и подсоединены к коробам удаленных модулей. Установки спроектированы для обеспечения наивысшей эффективности при круглосуточной эксплуатации, долговечности, а также доступности и надежности отдельных компонентов.

Функционирование установки основано на сжигании топлива на горелке котла- нагревателя МЭА. В результате горения образуется дымогарный газ, содержащий 10-14% CO2, который покидает котел с температурой приблизительно 250°C.

Содержащий 10-14% CO2, дымогарный газ поступает на скруббер дымогарного газа, где происходит его охлажение и отделение и конденсируемой влаги. Любое присутствие SO2 в дымогарном газе нейтрализуется за счет химической реакции с карбонатом натрия (содой). Сода автоматически дозируется в промывочную воду по показаниям встроенного рН метра.

После охлаждения и промывки газ, посредством дымососа, нагнетается в колонну абсорбера, поднимаясь по которой, вступает во взаимодействие во встречном потоке со стекающим с верхней части колонны раствором МЭА, который поглощает CO2. Содержащий поглощенный CO2 раствор МЭА «богатый» раствор сперва подвергается воздействию давления и нагревается в теплообменнике «богатого»/«бедного» раствора, после чего поступает во флэш-колонну, где за счет сброса давления из раствора выпаривается основная доля примесей.

Дополнительно подводимое к донной части флэш-колонны тепло обеспечивает дальнейшее понижение содержания примесей в растворе МЭА. Данный способ оптимизирует продуктивность процесса, обеспечивая исключительно высокое качество получаемого продукта CO2 без использования дорогостоящих реагентов.

Далее богатый раствор МЭА подается в десорбер, где поисходит высвобождение CO2 за счет нагрева паром в ребойлере. Теперь уже обедненный по СО2 раствор МЭА направляется обратно на цикл абсорбции. Накапливающийся в верхушечной части десорбера обогащенный газ СО2, охлаждается и промывается на концевом скруббере. После чего, газ сжимается в две ступени до 15-18 бар (изб.), посредством компрессора СО2.

Перед сжижением газ подвергается осушению до остаточной точки росы, прибл. -60°C (10 ppm объемн.H2O) на дегидраторе. Регенерация последнего осуществляется автоматически, путем нагрева электрическими элементами и подачей на колонку сдувочного газа из конденсатора CO2. Также на дегидраторе удаляются следы ацетальдегида. Далее газ поступает на сторожевой угольный фильтр для удаления запахов.

Для удаления балластных газов из CO2, последний поступает на очистку на дистилляционной колонне (тип PUR-D).

Газ СО2 сжижается при температуре прибл. -27°/-23°C в конденсаторе CO2, откуда также происходит сдув неконденсируемых газов. Жидкая очищенная CO2 поступает в емкость хранения.

Необходимая для сжижения CO2 температура обеспечивается за счет работы штатного холодильно- компрессорного узла, по показаниям давления в конденсаторе CO2. Жидкая CO2 хранится при давлении 15-18 бар (изб) и температуре -27°/-23°C. В периоды остановки установки, холодильно-компрессорный узел работает независимо от установки, обеспечивая понижение температуры и давление в емкости хранения.

Производимая CO2 имеет чистоту не менее 99,998% (объемн.) при остаточном содержании кислорода < 5 ppm (объемн), что полностью соответствует применяемым в пивоваренной промышленности стандартам.

(замерены по производимой готовой жидкой наивысшего качества CO2):