ECO2Brew открывает новую эру в

технологии рекуперации СО2 в условиях

пивоваренного производства.

Совмещая в

себе технологию безводной промывки,

фильтрации и разделения, предлагаемый

процесс надежно гарантирует невиданную

прежде на рынке чистоту получаемой СО2.

Защищенный патентом принцип безводной

очистки был разработан компанией Юнион

и опробован на нескольких крупных

спиртзаводах.

Однако все возрастающее

внимание к снижению выбросов двуокиси

углерода, а также энерго и

водосберегающим технологиям,

подтолкнули к внедрению данного

процесса в отрасль пивоварения, где

эффект от этого внедрения проявился со

всей своей очевидностью.

Достоинством 100% безводной технологии является значительная экономия питьевой воды. Типичная экономия при эксплуатации установки мощностью 1000 кг/час – приблизительно 4600 м3 питьевой воды в год.

Сниженное удельное энергопотребление

достигается за счет использование холода

продуцируемого центральной холодильно-

компрессорной установкой, имеющей более

высокий КПД и использования

трехступенчатого сжатия на компрессорах с

прямым приводом и регулируемой

производительностью.

Это увеличивает

отдачу каждого компрессора за счет

возможности плавной подстройки под

приход газа из бродильного отделения,

избавляя оборудование от частых и

затратных перезапусков и холостых

пробегов.

Более высокий коэффициент использования представляет собой еще одно несомненное преимущество, продемонстрированное на заводе Карлсберг, Дания.

Увеличение количества собираемой СО2 стало достижимым благодаря возможности начинать сбор CO2 при более низких концентрациях СО2 и высокой степени автоматизации процесса, получая излишки продукта, которые можно направлять на производство безалкогольных напитков.

• 100% безводный процесс

• 20% снижение энергопотребления

• Упрощенный сбор и прием газа

с очень низкой долей CO2

• Увеличенный коэффициент

использования

• Простой и компактный дизайн (с

несколькими оговорками)

• 20% снижение совокупных затрат по

владению в пересчете на 1 тонну CO2

• Меньшие затраты на обслуживание

• Исключительно высокая степень

гарантированной чистоты продукта,

позволяющая использовать его для

карбонизации минеральных вод и

безалкагольных напитков

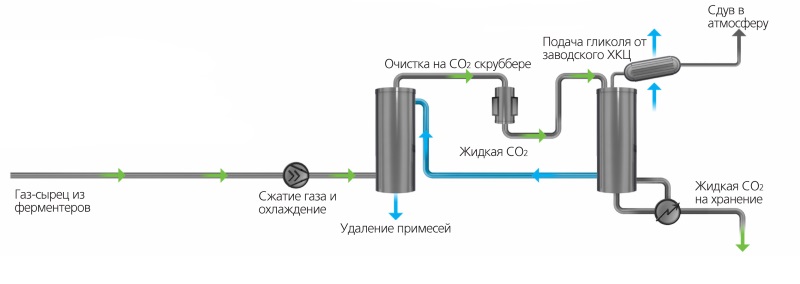

Газ-сырец из бродильного отделения поступает на пеноуловитель, после чего на влагоотделитель и затем на 3-х ступенчатое сжатие.

На 1-ой ступени газ сжимается на

винтовом компрессоре и далее

охлаждается на промежуточном

охладителе.

На 2-ой ступени газ претерпевает

дальнейшее сжатие на винтовом

компрессоре и охлаждается на

промежуточном охладителе, перед тем,

как поступить на

3-ю ступень сжатия на поршневом

компрессоре до прибл. 47 бар (изб).

После этого охлажденный газ сырец поступает на СО2 скруббер. Все компрессоры работают с использованием масла в камере сжатия (используемое масло относится к типу имеющему допуск для пищевого контакта). Масло удаляется на маслосепараторах и коалесцентных фильтрах.

В CO2 скруббере сжатый газ поступает в секцию со структурированной насадкой, где встречается со стекающим с верхней части скруббера потоком очищенной жидкой CO2. Имеющая более низкую температуру, чем температура точки кипения примесей, содержащихся в СО2, жидкая СО2 поглощает их. Примеси удаляются в атмосферу путем испарения в специальном обогреваемом сосуде.

Перед конденсацией СО2 из нее удаляется вся влага. Осушенная газообразная CO2 затем сжижается в конденсаторе CO2 с использованием гликоля (-4°C) в качестве охлаждающего агента. Сжиженная CO2 в конечном счете очищается на дистилляционной колонне удаляя кислород до остаточного содержания последнего < 3 ppm.

После этого СО2 дросселируется до 16 бар (изб), при этом газовая фракция направляется на повторное сжатие на вторую ступень компрессора, в то время как жидкая фракция CO2 15 бар (изб) / -27°C отправляется в емкость хранения.

(замерены по производимой готовой жидкой наивысшего качества CO2):